BodyClad® – Einzigartige Beschichtungen

- Komplexe Bauteilgeometrien

- Lokale Beschichtungen nur auf definierten Bereichen

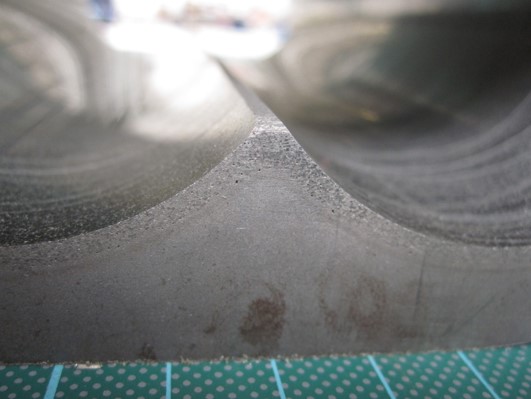

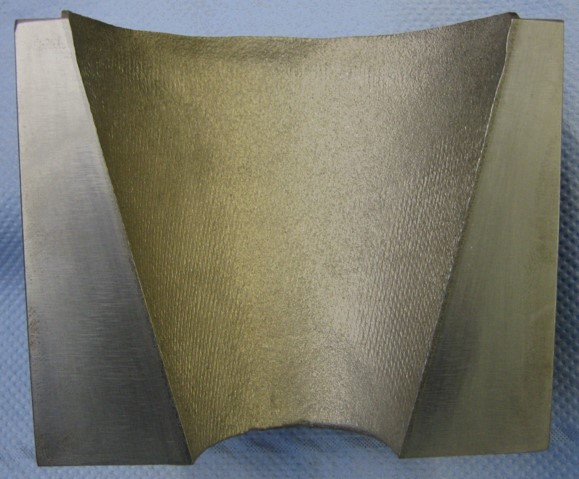

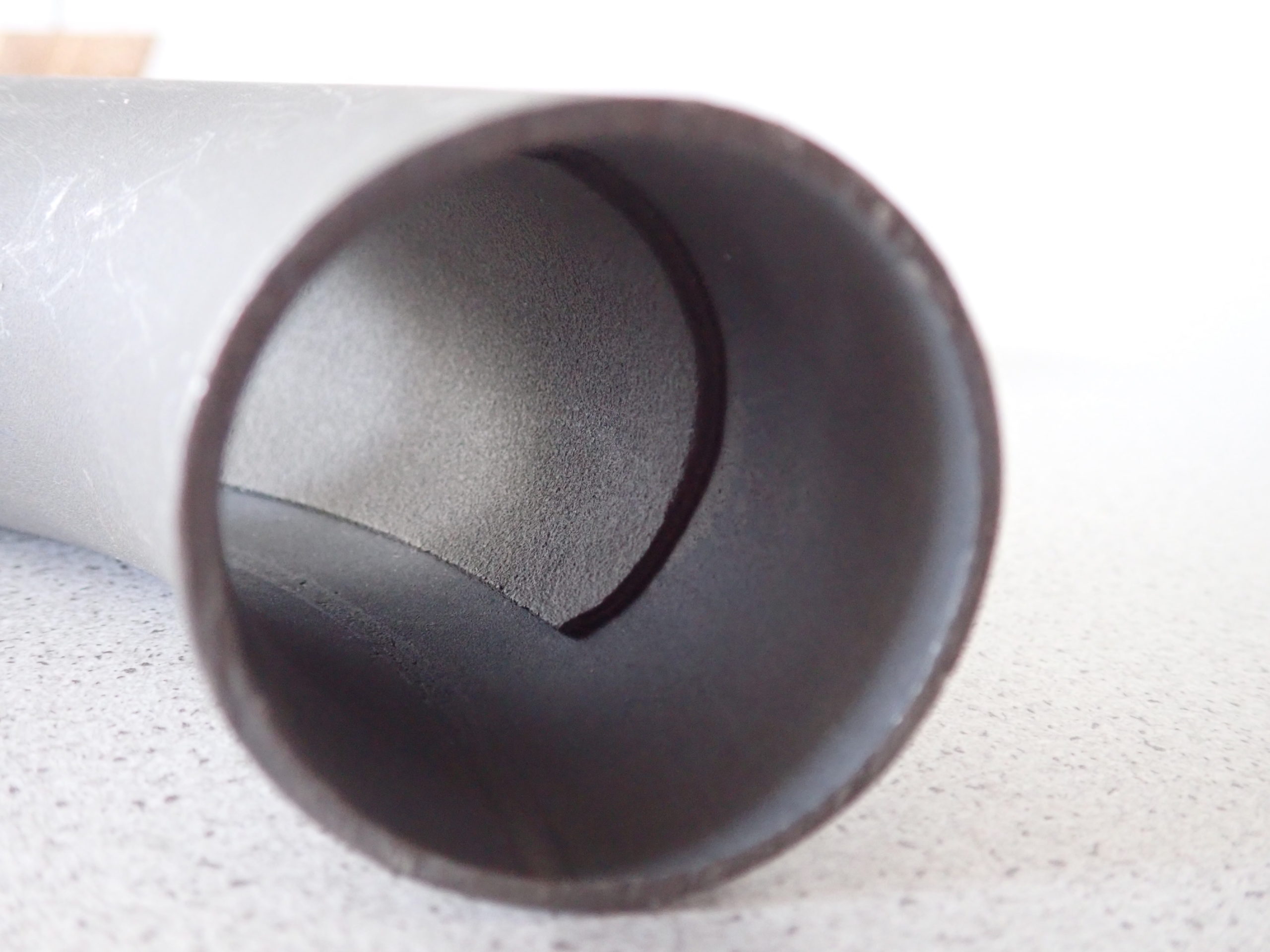

- Innen-, Außen-, Kanten- und Konturenbeschichtungen

- Matrixhärten und Karbidgehalte individuell einstellbar

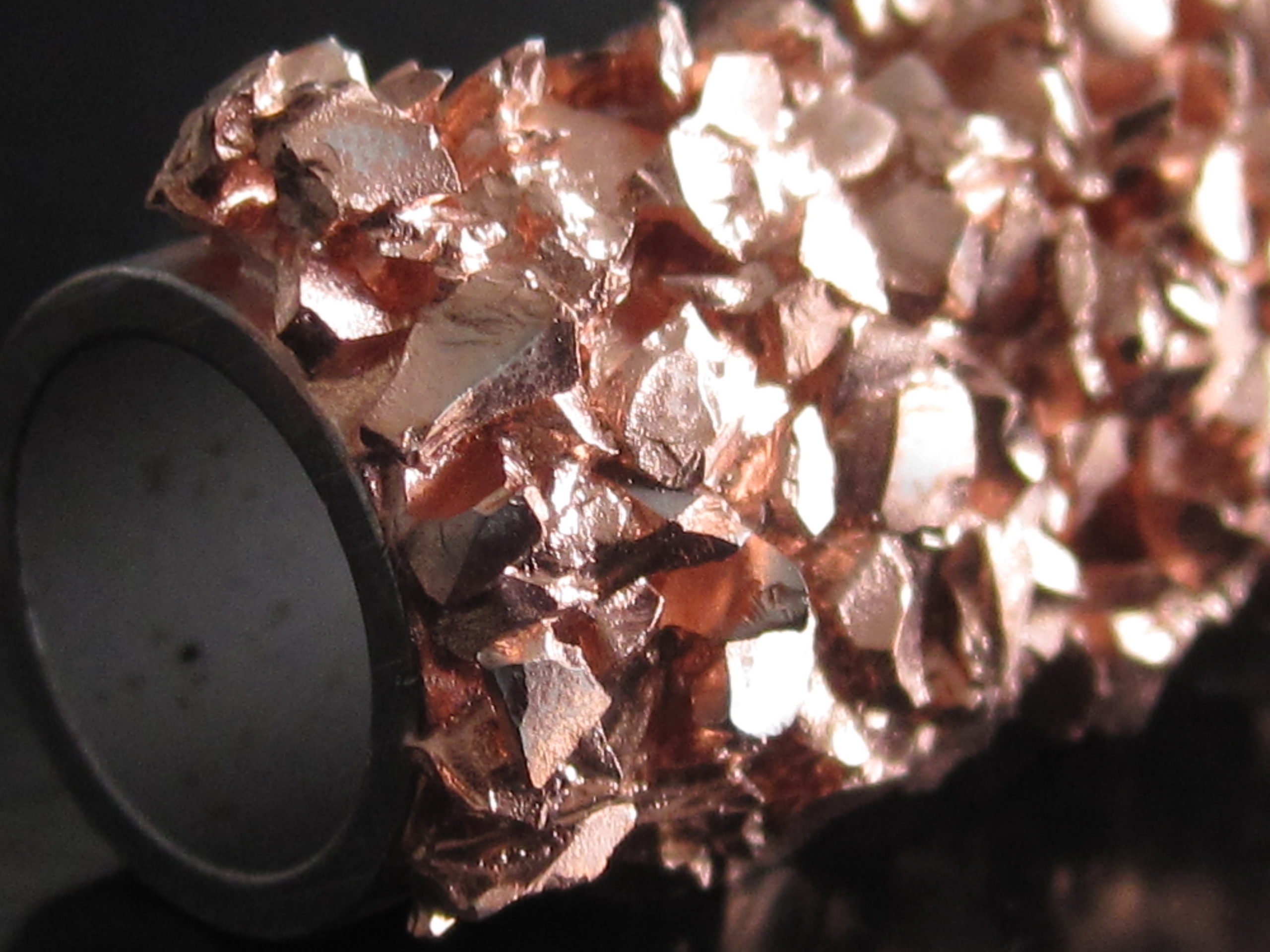

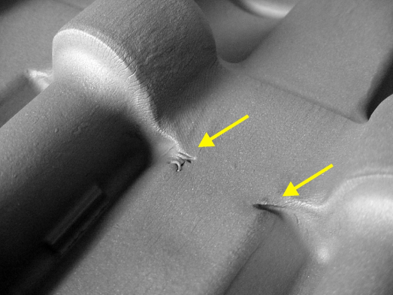

- Dichte Schichten mit gleichmäßiger Karbidverteilung

- Minimale Nacharbeit durch glatte Oberflächen

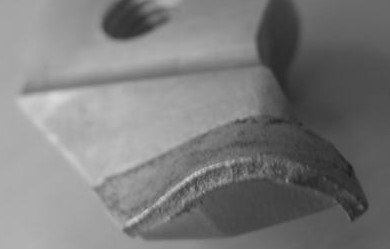

- Neuteilbeschichtung und Rekonturierung zerstörter Oberflächen

- Schichtstärken von wenigen Zehnteln bis zu mehreren Millimetern

- Sehr hohe Schichthaftfestigkeit durch Diffusionsbindung

- Keine Aufmischung mit dem Grundwerkstoff

- Schwierige Grundwerkstoffe (z.B. Gusseisen) sind dicht und rissfrei beschichtbar

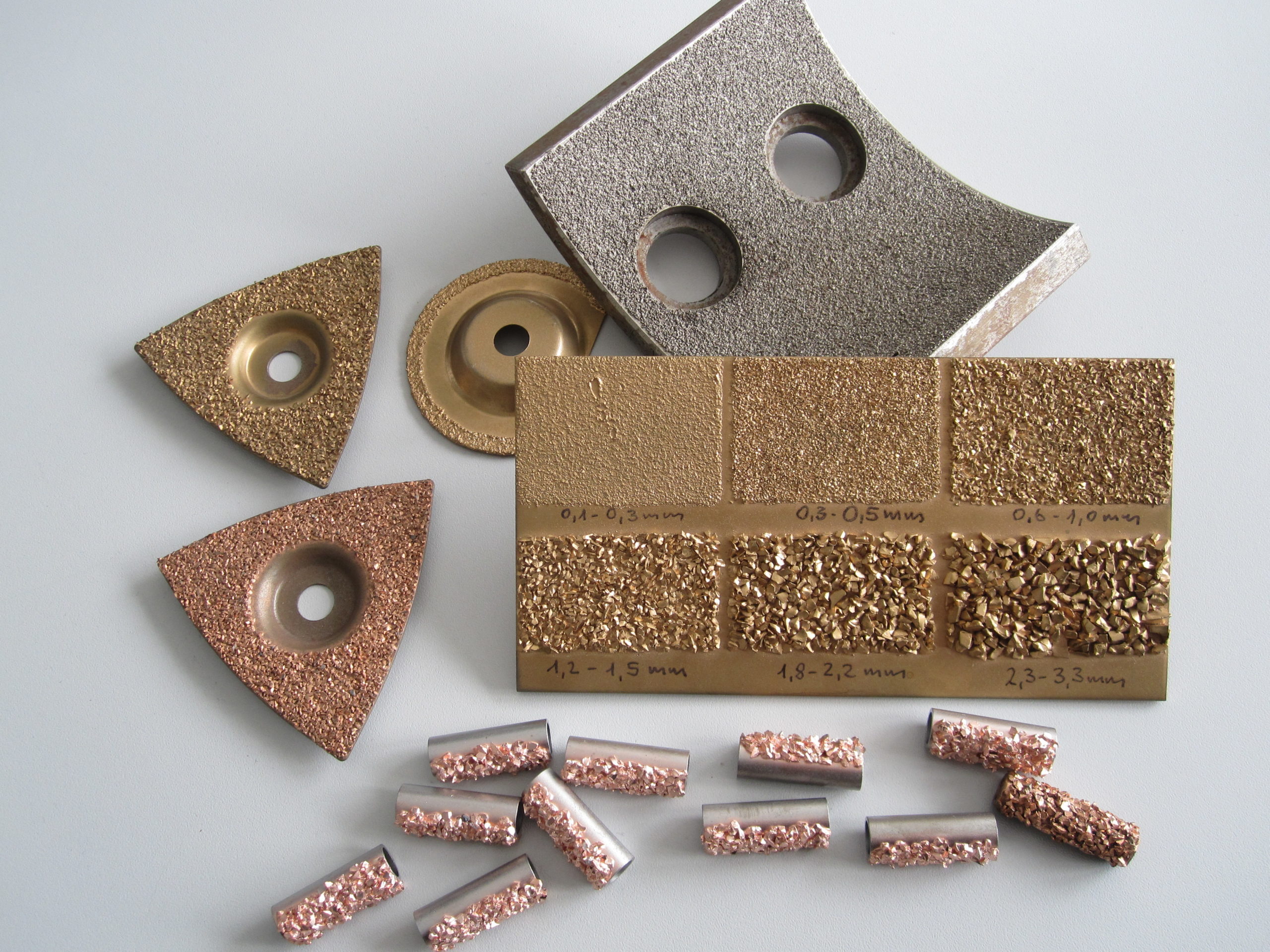

Übersicht der Schichtsysteme:

| Pulverbeschichtungen: | Schichtdicken bis 10 mm. Karbidgehalt bis 60 Gew.% |

| Slurry-Beschichtungen | Schichtdicken bis 0,5 mm. Karbidgehalt bis 60 Gew.% |

| Tape-Beschichtungen: | Schichtdicken bis 3 mm. Karbidgehalt bis 80 Gew.% |

| Button-Tape-Beschichtungen: | Schichtdicken bis 10 mm. Karbidgehalt bis 90 Gew.% |

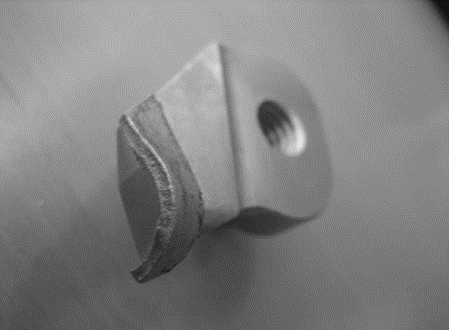

| Hartmetalllöten | Schutz der Oberfläche durch z.B. Hartmetall mit Taylormade-Geometrien |

| Kleben und Löten von Hartmetallen: | Niedertemperaturfügen von z.B. Wolframkarbiden mit Spannungsabbau |

Je nach Lötverfahren können die Beschichtungen auf unterschiedliche Weise aufgebracht werden. Die Anwendung wird im Detail analysiert, die geeignete Beschichtung ausgewählt und das Beschichtungsverfahren entsprechend den jeweiligen Beanspruchungsbedingungen festgelegt

Die Funktionen der Beschichtung

Die beim Auftraglöten erzeugte Beschichtung kann verschiedene Funktionen übernehmen, weshalb man sie auch als funktionale Beschichtung bezeichnet. So können beispielsweise Hartstoffpartikel, die in das Lot eingebracht wurden, fest auf die Bauteiloberfläche aufgelötet werden. Sie übernehmen dadurch eine Verschleißschutz- oder Greiffunktion. Indem geeignete Werkstoffe als Tape in die Verschleißbereiche gelötet und nachbearbeitet werden, können zum Beispiel auch verschlissene Bauteile wie Turbinenschaufeln oder Formen rekonstruiert werden. Da die Beschichtungen sehr dicht und rissfrei sind, eignen sie sich außerdem auch bei hohem Temperatureinsatz hervorragend als Korrosionsschutz. Die auftraggelöteten Schichten sind relativ glatt und müssen – anders als beim Auftragschweißen – oftmals nicht mehr nachbearbeitet bzw. geschliffen werden.

Neuteile, Aufarbeitung und Reparatur

Höchste Anforderungen an die Oberflächen bestehen z.B. im Motoren- oder Pumpeneinsatz, bei maritimen Applikationen, der Verarbeitung von Papier, Tabak, Gesteinen, Erden oder auch granulathaltiger Chemikalien. Stetig steigende Maschinenleistungen verlangen nach immer höheren Anforderungen an die mechanische Festigkeit, Schlagbeständigkeit und somit Verschleißbeständigkeit der Grundwerkstoffe. Die hierfür aktuell im Markt verfügbaren und eingesetzten Stahl- und auch Keramiksorten stoßen dabei an ihre Grenzen. Zusätzlich können Reinigungsprozesse, z.B. an Werkzeugen, als eine weitere potenzielle Verschleißursache festgehalten werden. Je nach Reinigungsmethode können zum einen aggressive Lösungsmittel den Grundwerkstoff angreifen und zum anderen Strahlmittel abrasiven Verschleiß verursachen.

Anwendungsbereiche

- Extruder- und Fördertechnik

- Holzbearbeitung, Kunststoffverarbeitung, Spritzgusstechnik

- Stahlherstellung, Granulatoren, Werkzeugtechnik

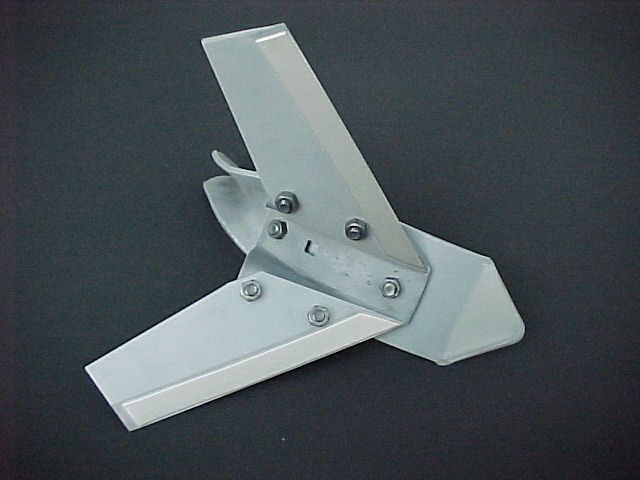

- Agrartechnik, Turbinenbau

- Maritim- und Antriebstechnik

- uvm

Extruder- und Fördertechnik

Holzbearbeitung, Kunststoffverarbeitung, Spritzgusstechnik

Stahlherstellung, Granulatoren, Werkzeugtechnik

Agrartechnik, Turbinenbau